中咨视界

十大领域用化工新材料发展研究 | 航空航天领域篇

| |||||

| |||||

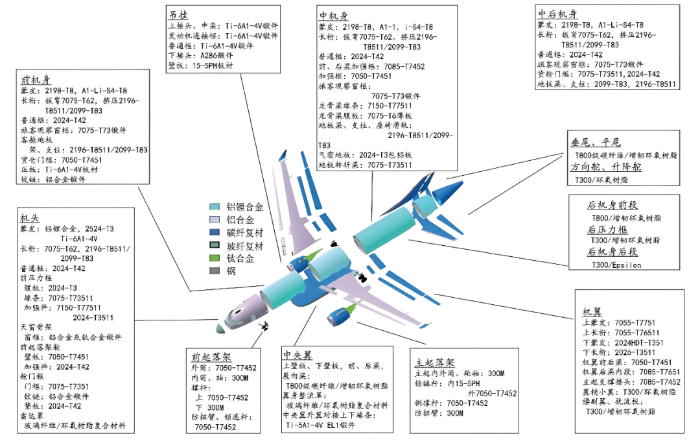

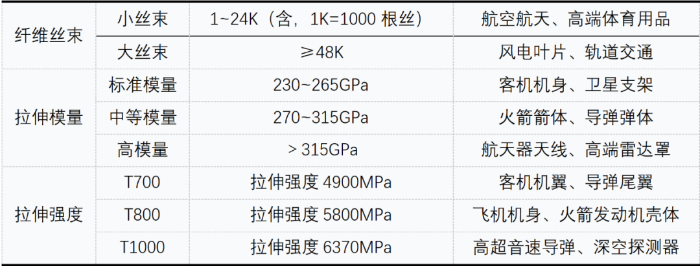

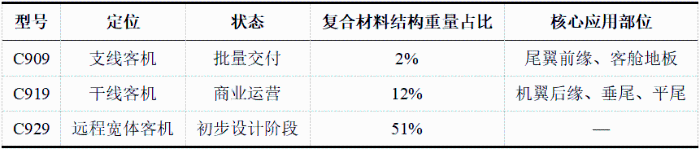

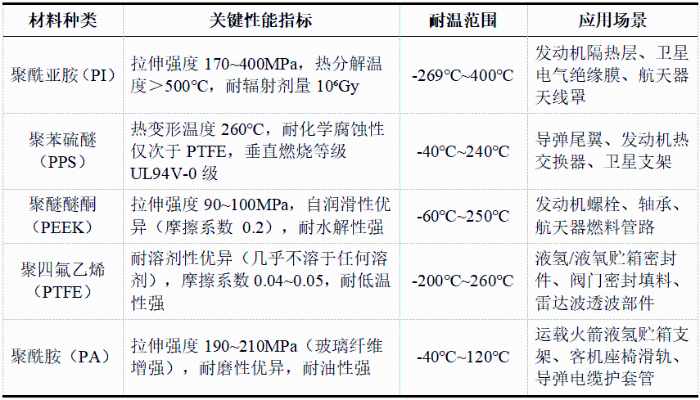

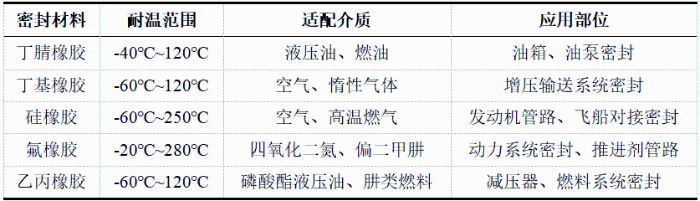

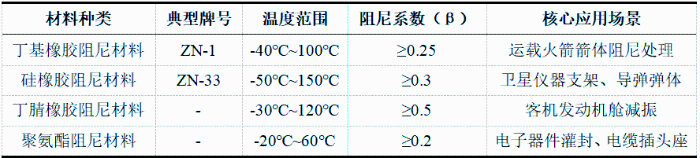

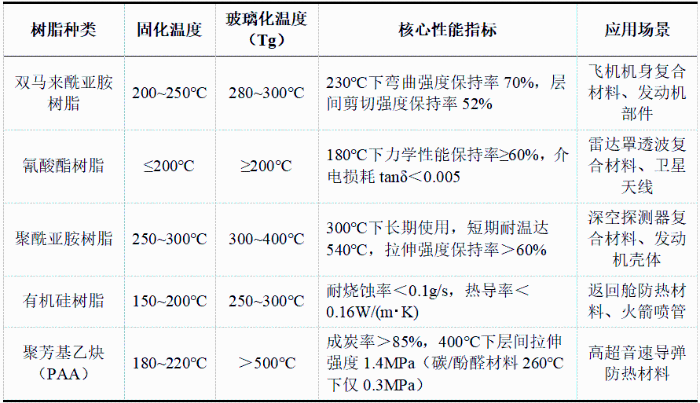

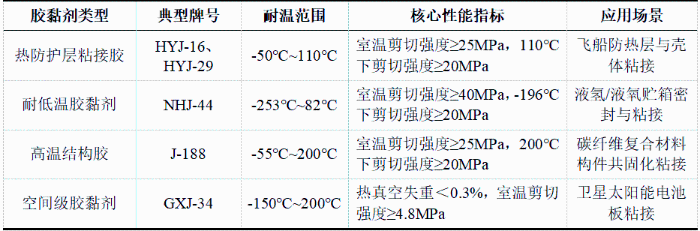

航空航天领域用化工新材料发展趋势研究 詹宇鹏 王鹏 齐景丽 航空航天工业作为战略性新兴产业,是国家综合竞争力的核心体现,对国民经济发展和工业技术创新具有显著的带动效应。化工新材料作为现代高新技术和产业发展的基石与引领力量,其发展水平直接决定航空航天装备的迭代升级。“一代材料,一代航空航天器”的演进规律表明,化工新材料作为航空航天装备的核心物质基础和性能决定因素,已成为影响装备性能、安全性和成本控制的关键要素。 本文聚焦航空航天领域化工新材料发展,系统分析其发展必要性、技术与应用现状,重点梳理弹性体功能材料、纤维及复合材料、特种工程塑料、特种工程树脂等关键品类的技术特征与应用场景,揭示当前我国该领域存在的核心材料依赖进口、产品质量稳定性不足、产业链协同低效、标准与验证平台缺失等问题。基于此,本文从强化核心技术攻关、优化产业链协同、完善标准体系、构建创新生态四个维度提出发展建议。通过系统推进这些建设性举措,旨在实现航空航天用化工新材料的自主可控、安全高效发展,以期为国防现代化建设提供坚实的材料保障。 一、推进航空航天用化工新材料发展的战略必要性 (一)政策驱动为产业发展提供战略指引 党的二十大报告明确提出“加快建设航天强国”的战略目标,充分肯定我国在载人航天、探月工程、火星探测、北斗卫星导航系统等领域的突破性进展,高度评价国产大飞机C919等标志性成果。《中国制造2025》将航空航天装备列为十大重点发展领域之一,明确指出“新材料是产业升级的基础支撑”,要求突破航空航天用高端化工新材料产业化瓶颈。在“双碳”战略引领下,国家正聚焦航空航天产业链关键环节,着力推进高端“卡脖子”化工新材料国产化替代,为产业高质量发展构建清晰的战略路径。 (二)产业特征决定化工新材料核心地位 航空航天装备需在超高温、超低温、高真空、强腐蚀等极端环境下长期稳定工作,对材料提出“轻质高强、耐高低温、抗疲劳、长寿命”的严苛要求。以商用大飞机为例,一架C919由300万~500万个零部件构成,其中化工新材料重量约占飞机总重量15%,其轻量化程度直接影响整机燃油效率与航程。航天领域材料性能对装备效能影响更为显著,固体火箭发动机壳体采用碳纤维复合材料后,重量较传统金属材料降低约30%,发动机推重比(推进剂质量/发动机总质量)提升至0.93以上,凸显化工新材料对航空航天装备性能的决定性作用。 (三)市场需求为产业发展注入强劲动力 全球航空航天产业的蓬勃发展正催生化工新材料领域的强劲需求,产业链上下游协同效应持续显现。据空中客车发布的《2023至2042年全球航空服务市场预测报告》显示,未来20年,中国航空客运量年均增长率将达到5.2%,是全球平均水平的近两倍,中国新飞机需求量将超过9000架。这将带动航空用化工新材料需求年均增长8%以上。在商业航天领域,我国市场规模已从2015年的不足500亿元跃升至2024年的2万亿元,年均复合增长率超过20%。随着商用卫星组网、可回收火箭等新业态的规模化发展,对低成本、高品质的化工新材料的需求将呈持续增长态势。 (四)材料升级是突破产业瓶颈关键路径 我国航空航天工业虽取得显著成就(如航天发射次数连续多年全球领先、C919实现商业交付),但航空航天领域用材仍呈现“多品种、小批量、高品质”的特点,导致部分关键化工新材料仍依赖进口:高性能碳纤维(T1000级)、对位芳纶等产品进口依存度超50%,严重制约了航空航天装备的自主化进程。例如,导弹用T1000级碳纤维长期依赖日本东丽、美国赫氏等企业;商用大飞机C919的发动机涡轮部件(陶瓷基复合材料)、雷达罩用高端玻璃纤维仍需进口。同时,商用航天、深空探测等新场景对材料提出“低成本、多功能、环境相容”等新需求,亟需通过材料技术升级实现从“能用”到“好用”的跨越。 图1 商用大飞机用化工新材料示意图 二、航空航天用化工新材料的技术发展现状 航空航天领域用化工新材料已基本形成“功能导向、品类细分”的产品体系,重点覆盖弹性体材料、纤维及复合材料、特种工程塑料、特种合成树脂、特种胶黏剂、特种涂层等六大领域,各品类在装备中承担核心功能,其技术水平直接装备性能等级相匹配。 (一)纤维复合材料助力装备轻量化 纤维及复合材料通过“高性能纤维增强+树脂基体复合”的结构,实现“低密度+高比强度+高比模量”的性能组合,是航空航天材料结构轻量化的“主力军”,其应用比例已成为衡量装备技术先进性的重要指标。 1.碳纤维及复合材料。碳纤维比强度7~10倍于钢材料,比模量3倍于铝合金材料,在机身、机翼、发动机壳体等部位有着广泛应用。根据纤维丝束数量与力学性能,碳纤维可分为不同品类,具体分类如下表所示: 表1 碳纤维分类情况表 数据来源:作者整理。 在航空领域,碳纤维复合材料的应用比例持续提升,C919机身结构中碳纤维复合材料占比约12%,C929远程宽体客机占比达50%以上。 表2 航空领域碳纤维应用情况表 数据来源:作者整理。 在航天领域,碳纤维复合材料已成为固体火箭发动机壳体的首选材料,美国“三叉戟”(D5)导弹一级发动机壳体采用碳/环氧复合材料,综合性能较芳纶复合材料提升30%;我国部分型号导弹三级发动机壳体采用国产T800级碳纤维复合材料,减重超过30%,有效支撑射程提升。目前,我国已实现T300级、T700级及T800级碳纤维量产,但T1000及以上品级产品仍需突破产业化瓶颈,2024年航空航天领域碳纤维消费量仅占全球总消费量的约3%,高端应用领域依然依赖进口。 2.芳纶纤维。芳纶纤维分为对位芳纶(芳纶1414)与间位芳纶(芳纶1313),二者性能与应用场景有显著差异。对位芳纶的分子链呈直线状,强度是钢丝的5~6倍(拉伸强度≥3.6GPa),密度仅为钢丝的1/5,主要用于防弹装甲、导弹发动机壳体、光缆增强。全球对位芳纶产能集中于美国杜邦(Kevlar系列,全球市场占比38.8%)、日本帝人(Twaron系列),我国泰和新材、中芳特纤等企业已实现千吨级量产,但高性能品种仍需进口。 间位芳纶的分子链呈锯齿状,耐温性优异(长期使用温度-196℃~200℃),阻燃性强(极限氧指数>28%),主要用于航空航天用蜂窝芯材、发动机隔热层、电气绝缘。我国间位芳纶目前已实现国产化,C919客机舱门、客货舱地板采用酚醛树脂浸渍的间位芳纶纸蜂窝芯材,单架飞机可减重30公斤以上。 3.玻璃纤维复合材料。玻璃纤维复合材料的力学性能虽低于碳纤维复合材料,但其具有低介电常数(ε=4.5~6.0)、成本相对可控(价格仅为碳纤维的1/5)、透波性能优异等特点,目前主要应用在飞机雷达罩、襟翼、副翼等受力较小且需透波的部位。例如,C919客机雷达罩采用玻璃纤维/环氧树脂复合材料,可实现X波段雷达波透波率>90%;我国预警机雷达罩采用高硅氧玻璃纤维/酚醛复合材料,耐温性达600℃以上,满足在高超音速条件下飞行需求。 4.陶瓷基复合材料。陶瓷基复合材料(CMC)以碳化硅(SiC)、氧化铝(Al₂O₃)等陶瓷为基体,以碳纤维或陶瓷纤维为增强体,兼具耐高温(长期使用温度1200℃~1600℃)、低密度(2.0~3.0g/cm³)、耐腐蚀等特性,是航空发动机热端部件(涡轮叶片、燃烧室)的理想材料。目前,美国通用电气(GE)已将SiC纤维增强复合材料用于LEAP发动机涡轮外环,我国C919客机发动机即采用该材料,减重效果达20%。 (二)特种工程塑料可应对极端环境 特种工程塑料具备“耐高温、耐腐蚀、尺寸稳定、轻量化”等特性,可替代金属材料用于结构件与功能部件,有效降低装备重量并提升可靠性。航空航天领域常用特种工程塑料的性能与应用如表所示: 表3 特种工程塑料应用情况表 数据来源:作者整理。 1.聚酰亚胺(PI)。PI是目前耐温性最好的工程塑料之一,耐温范围-269℃~400℃,用于发动机隔热层、电气绝缘部件,在航空航天领域应用广泛。“神舟”飞船返回舱隔热层采用PI泡沫材料,密度仅0.1g/cm³,热导率<0.03W/(m·K);C919客机机舱内部采用PI纤维制作椅罩、门帘,单架飞机减重30公斤以上;卫星太阳能电池基板采用PI薄膜,耐辐射剂量达10⁶Gy,有效提升卫星在轨寿命。 2.聚苯硫醚(PPS)。PPS是我国国产化程度最高的特种工程塑料,自给率达到80%以上,其玻璃纤维增强品种热变形温度达260℃,可在200℃以下长期使用。美国波音公司用玻璃纤维增强PPS制造AIWS巡航导弹壳体,减重25%;我国惯性导航系统壳体采用短切碳纤维增强PPS,替代原铝合金壳体,减重30%,同时提升减振性能。我国浙江新和成、重庆聚狮等企业已实现PPS量产,但高端纤维级PPS树脂仍需进口,产品性能离散性较大,可靠性需进一步提升。 3.聚醚醚酮(PEEK)。PEEK兼具耐高温与可加工性,是航空航天领域替代金属的关键材料。美国洛克希德・马丁公司将碳纤维增强PEEK复合材料用于F-35战斗机尾翼,减重20%。 (三)橡胶弹性体保障密封阻尼可靠 弹性体材料承担“密封、阻尼、耐烧蚀、导热”等核心功能,需在极端温度、介质与振动环境下稳定工作,主要包括密封材料、阻尼材料、导热橡胶、耐烧蚀橡胶四大类。 1.密封材料。密封材料是航空航天装备防泄漏关键,需适配液压油、推进剂(四氧化二氮、偏二甲肼)、液氢/液氧等介质。以硅橡胶为例,其空间级品种(6701~6710系列)可耐受空间高真空(10⁻⁸Pa)、强辐射(10⁵Gy)与高低温交变(-150℃~200℃),已应用于“天宫”空间站对接机构密封,不同密封材料应用场景如下表所示: 表4 密封材料应用情况表 数据来源:作者整理。 2.阻尼材料。阻尼材料用于降低装备振动(航天产品振动频率范围0~2000Hz),避免零部件因振动失效。丁基橡胶、硅橡胶用于降低装备振动(振动频率0~2000Hz),我国ZN-33硅橡胶阻尼材料在-50℃~150℃范围内阻尼系数β≥0.3,已应用于运载火箭等航天装备,但宽温宽频高阻尼材料仍需持续优化改进。主要品种与性能如下表所示: 表5 阻尼材料应用情况表 数据来源:作者整理。 3.耐烧蚀橡胶。耐烧蚀橡胶主要用于航天器返回舱、火箭喷管等部位,通过“融化-蒸发”过程带走热量,实现热防护。我国“神舟”系列飞船返回舱采用硅橡胶基耐烧蚀材料,由硅橡胶基体与酚醛空心微球、玻璃纤维填料复合而成,实现1100℃以上高温的热防护。 (四)特种合成树脂是复材性能基础 特种合成树脂是纤维复合材料的基体,其性能直接决定复合材料的耐温性、力学性能与工艺性,航空航天领域常用特种合成树脂的性能与应用如下表所示: 表6 合成树脂性能与应用情况表 数据来源:作者整理。 1.聚酰亚胺树脂是目前耐温性最好的树脂基体之一。目前应用较广泛的是第二代(PMR-Ⅱ-50、KH-307)材料,其长期使用温度为370℃,主要用于火箭发动机部件;目标材料是第三代,长期使用温度达到426℃以上,正处于研发阶段,用于深空探测探测器。 2.聚芳基乙炔(PAA)是最具潜力的高温烧蚀树脂,理论成炭率达90%,吸水率仅0.1%~0.2%,400℃下层间拉伸强度1.4MPa,是碳/酚醛材料的4.7倍。 (五)胶黏剂与涂层是装备关键环节 1.特种胶黏剂在航空航天领域承担结构粘接、密封防护、耐极端温度等关键功能,需在严苛环境下保持性能稳定。典型应用包括:(1)环氧结构胶:用于机身主结构粘接,具有优异的机械性能和环境适应性;(2)聚酰亚胺高温胶:专为高温部件设计,可在 230℃环境下保持剪切强度>13MPa;(3)超低温胶黏剂(NHJ-44):专为液氢贮箱开发,-253℃极端低温条件下剪切强度>20MPa。 表7 特种胶黏剂性能与应用情况表 数据来源:作者整理。 2.特种涂层在装备表面防护、热控和隐身等方面具有重要作用,主要包括环境防护涂层、防热涂层、热控涂层及隐身涂层。其中:(1)环境防护涂层(TL-19系列)采用四防复合体系(防盐雾/防湿热/防霉菌/防静电),通过体积电阻率≤1×10⁷Ω·cm的导静电设计,成功应用于舰载导弹壳体防护;(2)防热体系包含:1)有机硅基防热涂层(密度≤0.9g/cm³,热导率0.16W/m·K)专用于火箭喷管热防护;2)环氧基耐冲刷涂层(剪切强度≥5MPa),用于导弹弹体前缘极端工况;(3)热控涂层(ACR-1系列)为白色防静电热控涂层,通过太阳吸收率αs≤0.25与发射率ε=0.86~0.90的精确调控,实现卫星天线10年以上在轨热控稳定性;(4)隐身技术体系包括:1)铁氧体基雷达隐身涂层(吸波频段8~18GHz,反射衰减≥20dB),满足新一代战斗机雷达散射截面控制需求;2)羰基铁基红外隐身涂层(发射率≤0.3),有效降低导弹弹体红外特征信号。 三、航空航天用化工新材料发展面临的主要问题 目前,我国航空航天领域化工新材料研发已取得阶段性成果,但在自主可控能力、性能稳定性与可靠性、产业链上下游协同等方面仍面临诸多挑战,制约产业高质量发展进程。主要问题如下: (一)核心产品国产化率低,性能存在差距 一是部分高端材料依赖进口。T1000及以上级碳纤维、对位芳纶等“卡脖子”产品进口依存度超50%,例如导弹用T1000级碳纤维仍需从日本东丽、美国赫氏等国外企业进口。 二是产品质量稳定性不足。国产碳纤维批次间强度波动大,部分高端应用需“挑着用”;特种工程塑料(如PEEK等)的耐高温性能、抗疲劳性较国际先进水平低10%以上,无法满足装备长周期使用的需求。 (二)产业链协同低效,创新转化滞后 一是产学研用衔接不足。高校、科研院所的基础研究与企业工程化需求脱节,例如碳纤维预浸料工艺研发与飞机结构设计缺乏联合开发,导致成果转化率不足30%,产业转化周期长,平均周期为日本、欧洲等发达国家的2倍以上。 二是上下游供给不协调。原料生产端(如聚酰亚胺单体二酐、碳纤维原丝油剂)依赖进口,产品端普通品种同质化竞争(如T300级碳纤维产能过剩),高端品种供给不足,形成“低端饱和、高端短缺”的结构性过剩格局。 (三)标准体系不统一,验证平台缺失 一是标准碎片化。国家部委及相关企业对材料测试标准不统一,生产及应用单位需重复检测,大幅增加研发成本,配套供应效率低下。 二是验证平台不足。航空航天用新材料适航检测、极端环境模拟平台稀缺,例如eVTOL用复合材料验证周期长达18个月(美国仅9个月),中试平台在复合改性、跨学科集成方面支撑能力薄弱,制约技术迭代速度。 四、推动航空航天用化工新材料高质量发展的建议 锚定“自主可控、安全高效”战略目标,聚焦关键核心领域短板产品,通过技术攻关突破、产业链协同创新、标准体系构建、创新生态培育等多维协同发力,系统推进产业基础高级化和产业链现代化升级。 (一)强化核心技术攻关,提升自主可控能力 一是聚焦“卡脖子”产品突破。重点推进T1000级碳纤维、对位芳纶、聚酰亚胺树脂等产品的工程化和规模化,突破原丝制备、碳化工艺、复合改性等关键技术,争取2030年前实现高端碳纤维国产化率超70%。 二是布局前沿材料技术。研发耐高温(500℃以上)聚芳醚酮、多功能一体化复合材料、超低介电透波材料,满足商用航天、深空探测等新应用场景需求。 (二)优化产业链协同,提升创新转化效率 一是构建产学研用联合体。由龙头企业牵头,联合高校、科研院所、下游装备企业组建创新平台,开展“定制化研发”,将成果转化周期缩短至12个月以内。 二是推动产业链垂直整合。支持材料企业向上游延伸(如配套碳纤维原丝生产)、向下游拓展(如复合材料构件制造),形成“原料—材料—部件—装备”协同体系,降低中间成本,提升产品稳定性。 (三)完善标准与平台,支撑产业规范化发展 一是统一行业标准。由国家相关部委联合制定《航空航天用化工新材料通用技术规范》,统一性能测试、质量评价、适航认证标准,建立“一次检测、多端认可”机制,降低企业合规成本。 二是建设公共服务平台。布局国家航空航天材料大数据中心(整合成分-工艺-性能数据)、极端环境模拟验证平台(超高温、深低温、高辐射),为企业提供中试、检测、认证全流程服务,缩短技术迭代周期。 (四)构建创新生态环境,激发产业发展活力 一是强化政策支持。延续新材料首批次保险补偿机制,对航空航天用高端材料给予研发补贴,鼓励企业参与国家重大工程(如C929、探月工程)的材料验证。 二是培育复合型人才。在高校开设“航空航天材料”特色专业,推行“双导师制”(高校教授+企业导师),培养既懂材料科学又熟悉装备应用的人才;建立行业人才流动机制,促进技术人员跨领域交流。 五、结语 航空航天用化工新材料是建设航天强国的战略支撑,其发展水平直接关系国家战略安全和产业核心竞争力。当前,我国已具备坚实的产业基础与政策优势,需以核心技术攻关为突破口,以产业链协同为纽带,以标准平台为支撑,以创新生态为保障,推动化工新材料实现从“跟跑”到“并跑”再到“领跑”的跨越式发展。随着碳纤维、芳纶、聚酰亚胺等关键材料的工程化突破,我国将构建自主可控、安全高效的航空航天用材产业体系,为国产大飞机规模化运营和商用航天产业化发展提供坚实支撑,全面增强我国在全球航空航天领域的战略主动权和产业话语权。 注:文中图片来源于网络,版权归原作者所有,若有侵权请联系删除。 | |||||

相关链接

- 张建红 等 | 基于XOD理念的...2025-10-29

- 张辉 王维辰 邓宇恒 | AI赋...2025-10-25

- 张雅欣 等 | 碳排放双控制度体...2025-10-22

- 王鹏耀 马斌 王玮 | PPP项...2025-10-20

- 十大领域用化工新材料发展研究 |...2025-10-17