“十大领域用化工新材料发展研究”之

电子信息领域用化工新材料发展趋势研究

霍正元 张皓玮 齐景丽

化工新材料产业是支撑现代工业体系的物质基础,其中电子信息领域用化工新材料是半导体、新能源等战略性新兴产业发展的关键支撑。这类材料的技术突破不仅直接关系到国家科技实力、经济竞争力和国防安全,更已成为全球科技竞争的战略制高点。在芯片制造、显示面板、通信设备等高端电子产品的产业链中,光刻胶、高纯电子气体、半导体材料等关键材料的技术水平,不仅决定着电子信息产业的自主可控能力,更深刻影响着全球产业链格局的重构。当前,突破关键材料“卡脖子”技术、构建自主可控的材料体系,已成为实现产业高端化发展、保障产业链安全的战略核心。

随着新一代信息技术快速迭代,电子信息领域化工新材料(以下简称电子化学品)呈现出产品细分品种持续增加、质量标准不断提升、对纯度和痕量杂质控制要求日益严苛、产品附加值显著提高的发展趋势。在此背景下,强化我国电子化学品自主保障能力,加快实现关键品种国产替代,对国家安全、推动经济高质量发展和促进产业升级具有多重战略价值。

本研究立足我国电子化学品产业发展现状,系统梳理重点细分领域核心品种,深入剖析产业发展面临的瓶颈问题,提出提升核心技术竞争力、完善产业链协同机制的创新路径,为提升产业国际竞争力提供决策参考。

一、发展电子化学品的战略必要性

(一)构建战略纵深保障产业安全,抢占未来科技制高点

实现电子化学品全面自主保障,关乎国家科技安全、产业重构和战略新兴产业发展。增强电子化学品产业竞争力,一是破解“卡脖子”困境,保障供应链安全自主可控。摆脱高端芯片制造、先进显示等核心环节所需的光刻胶、电子特气、高纯湿电子化学品、CMP抛光材料等关键材料的进口依赖,是保障国家信息安全和国防安全的战略生命线工程。二是支撑数字经济发展,抢占科技革命制高点。5G/6G通信、人工智能、物联网、云计算等数字时代基础设施的功能升级,与高频覆铜板树脂、低介电常数聚酰亚胺、封装塑封料等化工新材料的技术迭代紧密关联。

(二)构建现代化产业体系,提升价值链核心竞争力

构建现代化产业体系,提升价值链核心竞争力,是我国实现从“制造大国”向“制造强国”跃迁的战略支点。推进电子化学品产业升级,一是突破“微笑曲线”底端困境,向价值链上游攀升。推动国内半导体、显示面板、消费电子等整机产业实现国产材料替代,是提升全产业链附加值和竞争力的关键。二是驱动“材料-器件-终端”全产业链协同升级。促进电子化学品生产研发与下游芯片制造、封装测试等环节紧密协同,通过“材料先行”战略可破解“不可用、不好用”的技术瓶颈,推进构建自主可控、安全高效、技术领先的现代化电子信息产业体系。

(三)打造原始创新策源地,构建学科融合创新范式

作为多学科交叉的战略支点,电子化学品研发具有显著的创新溢出效应。推动交叉学科创新研发,一是有助于催生前沿科学与技术的源头创新。以材料研发带动精密合成化学、高分子物理、界面科学、纳米技术等基础学科提升原始创新能力,有助于产生大量核心专利,形成技术壁垒。二是推动跨学科融合与创新范式变革。以电子化学品研发为切入点,示范AI应用和计算模拟筛选及设计,有助于形成“化工+电子+物理+数学”深度融合的研发范式,推动科研体系创新生态变革。

二、我国电子化学品产业现状和发展趋势

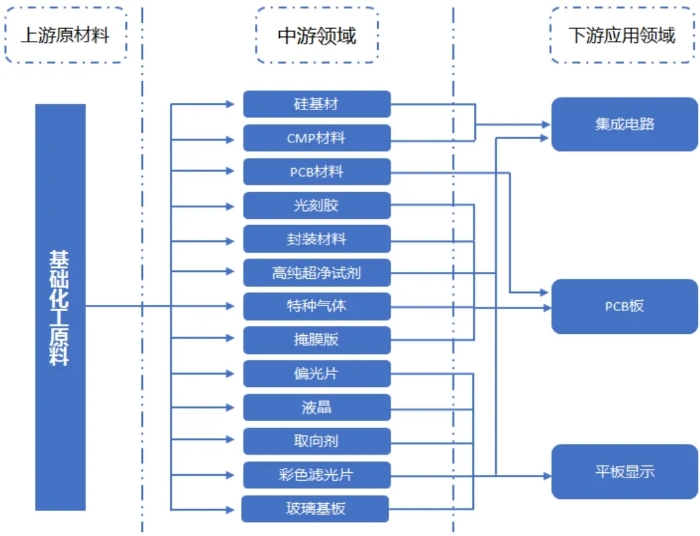

(一)电子化学品细分门类多,专业跨度大

电子化学品处于“基础原料-功能材料-终端应用”的产业链核心环节。其上游为基础化工原料,包括:烷烃及其派生物、烯烃及其衍生物、醌类物质、醛类物质、醇类物质、无机酸类物质、无机碱类物质、无机盐类物质以及各式各样的工业气体等。下游应用于集成电路和分立器件、晶体硅太阳能、印制线路板、液晶显示器件、光电子器件、移动通讯设备等电子元器件,零部件和整机生产与组装,以及新能源电池等诸多领域。

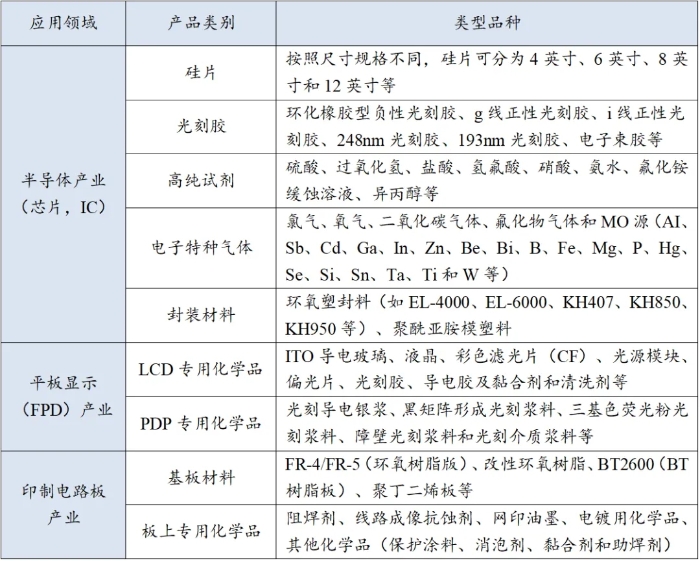

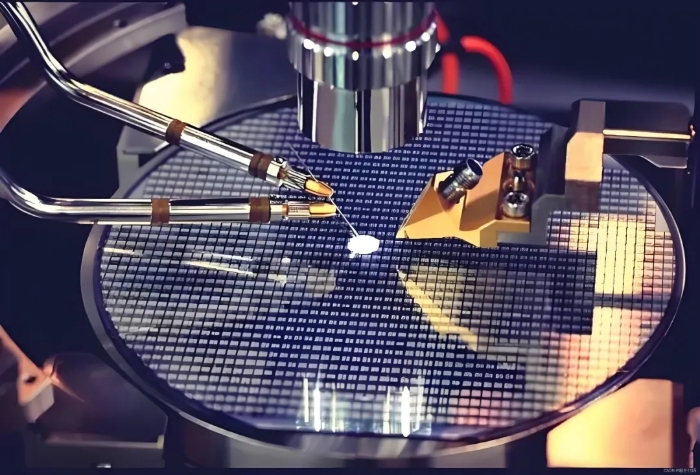

电子化学品已形成超2万余种细分品类的庞大体系,具有质量要求高、批次用量小、对环境洁净度要求苛刻、产品更新换代快、资金投入量大、产品附加值较高等特点。典型的半导体用电子化学品为:光刻胶(又称光致抗蚀剂)、湿电子化学品、电子特气、封装材料;FPD平板显示(含TFT-LCD、CF、TP、OLED、PDP等)所需滤光片、偏光片、液晶、光学膜等,以及基板、印刷电路板(PCB)专用化学品。

光刻胶用于光刻工艺,是决定芯片电路精度的关键材料;湿电子化学品用于晶圆清洗、蚀刻等工序,直接影响芯片良率;电子特气用于离子注入、薄膜沉积等工艺。

数据来源:根据公开资料整理。

图1 半导体材料产品分类结构图

表1 电子工业重点领域电子化学品品种

数据来源:根据公开资料整理。

(二)我国高端产品国产化进程持续快速推进

全球市场维持欧、美、日等国企业长期主导格局,在高端产品领域占据主导地位。2024年,全球电子化学品和材料市场规模约608亿美元,预计到2037年将扩大至1313.5亿美元,年复合增长率约6.1%。国内企业通过技术突破和国产替代,逐步提升市场份额,在湿电子化学品、电子特气等领域,兴福电子、华特气体、中巨芯、彤程新材料、多氟多、中船派瑞等企业已具备较强竞争力。统计数据显示,我国电子化学品市场规模从2018年的约936亿元人民币,增长至2024年的1900亿元人民币左右,呈现持续增长态势。

但我国在细分产品领域的自给率差异明显。根据公开数据,我国光刻胶国产化率仍然较低,在全球光刻胶及配套市场220亿元人民币产值中,国内仅占62亿元,其中内资企业供给占比不足10%。全球电子特气市场规模约400亿元人民币,国内约占25亿元人民币,其中内资企业供给占50%以上。在湿电子化学品和CMP抛光材料领域,国内企业正在逐年提高全球市场占比。

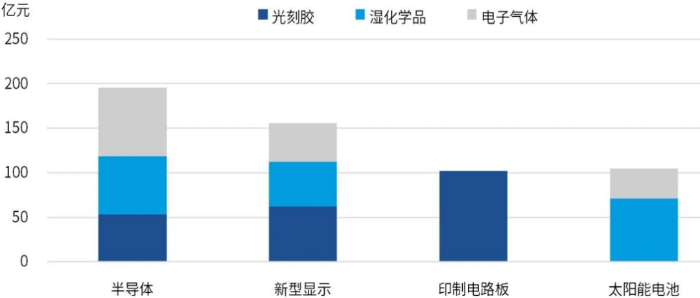

数据来源:根据中国化信发布数据整理。

图2 2024年中国电子化学品市场规模

基于电子化学品品种多、专业跨度大、专用性强等原因,单个企业较难全面掌握多个跨领域的知识和工艺技术,因此在产业内部形成多个子行业。各细分行业总体贴近下游应用市场布局,区域集中度和行业集中度均较高,龙头企业市场份额较大,行业小巨人企业和隐形冠军多。全国3万家存续/在业电子化学品生产企业主要集中在江苏、山东、广东等地区,预计未来在长三角地区电子化学品市场需求的集中度将更加突出。

数据来源:根据公开资料整理。

图3 中国电子化学品行业生产销售企业分布热力图

(三)重点领域所需细分品种逐步呈现体系化布局

1.湿电子化学品

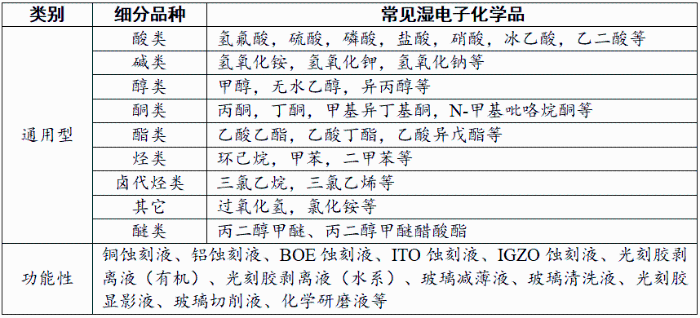

湿电子化学品是化学试剂中对纯度和痕量杂质要求最苛刻的领域,相应对生产工艺、生产设备、环境控制、包装技术都有极高要求,同时也形成了较高产品附加值。按照配方不同,湿电子化学品可分为通用化学品(通常为超净高纯试剂)和功能性化学品(通常为混配试剂)。

通用化学品又称超净高纯溶剂,应用范围较广,占湿电子化学品整体需求的88%,常用于湿法工艺制程中的清洗、光刻、腐蚀等工序。产品主要包括主体成分纯度大于99.99%,尘埃颗粒粒径控制在0.5μm以下,杂质含量低于百万分之一级别(ppm)的酸类(如:氢氟酸、硫酸、磷酸、盐酸、硝酸等),碱类(如:氨水,氢氧化钠,氢氧化钾等),有机溶剂类(如:甲醇,乙醇,丙酮等)及其他类(如:双氧水等)。

功能化学品是为满足湿法工艺中特殊工艺需求,通过复配工艺制备的配方类或复配类化学品,主要包括显影液、剥离液、清洗液、刻蚀液等。功能化学品约占中国湿电子化学品整体需求的12%。

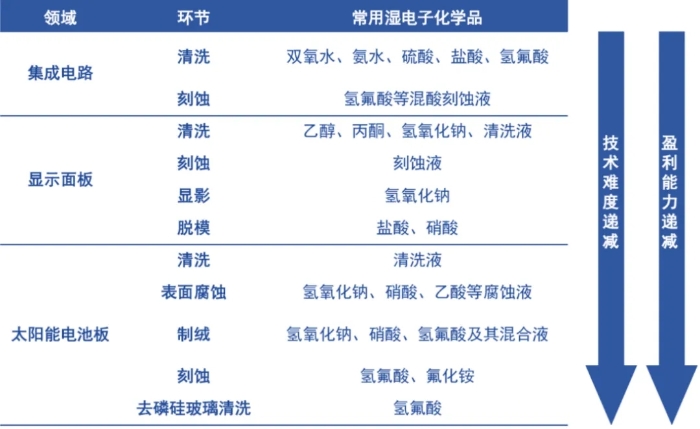

数据来源:根据公开资料整理。

图4 不同下游领域使用的湿电子化学品和工艺环节

表2 典型湿电子化学品主要类别及产品

数据来源:根据公开资料整理。

目前发达国家湿电子化学品生产商主要分为两类,即综合型化工企业及专一型电子化学品供应商。其中,综合型化工企业以巴斯夫、陶氏、霍尼韦尔、住友化学、德国默克等为代表,湿电子化学品是企业多元化业务组合的一部分。专一型企业以森田化学、关东化学等为代表,长期深耕于电子化学品领域,在某些细分市场位居领导地位。

国内湿电子化学品生产企业约有40余家,总体分为三类。一是以江化微、格林达为代表的湿电子化学品专业供应商,主营业务为湿电子化学品,产品种类丰富且毛利率较高;二是以晶瑞电材和飞凯材料为代表的半导体材料型企业,主要业务以半导体为主,具有客户导入优势;三是以巨化股份和滨化股份为代表的大化工企业,与公司其他业务有产业链协同效应,在原材料方面具有优势。

2.电子特种气体

电子特种气体简称电子特气或电子气体,其纯度直接决定产品性能、集成度和成品率。其中,高纯气主要用作稀释气和运载气,如氮气、氢气、氧气和氩气等;特殊材料气主要为外延、掺杂和蚀刻工艺所需气体,如三氟化氮、四氟化碳、六氟化硫等用于等离子体化学气相沉积的刻蚀和清洗工艺,硼烷、磷烷和砷烷等用于气体掺杂。

含氟电子特气在需求结构中占比约30%,纯度要求不低于99.999%(5N),分为无机含氟电子气体和有机含氟电子气体两大类,前者包括三氟化氮、三氟化硼、六氟化硫和六氟化钨等,后者包括四氟化碳、一氟甲烷、三氟甲烷、六氟乙烷、八氟丙烷、六氟丁二烯、八氟环戊烯和碳酰氟等。

近年来我国电子特气自主化发展取得一定成效,正在逐步打破法国林德、美国杜邦、比利时索尔维、日本昭和电工等企业的市场垄断。国内企业类型,一是以华特气体、金宏气体为代表的气体公司,主营工业气体,产品种类多,纯度高;二是以雅克科技、南大光电为代表的半导体材料平台型公司,雅克科技通过收购华飞电子、成都科美特、江苏先科等公司切入半导体材料领域,南大光电产品专注少量电子特气品类;三是以昊华科技、中船重工718所为代表的综合型公司,涵盖多个领域,综合实力较强。

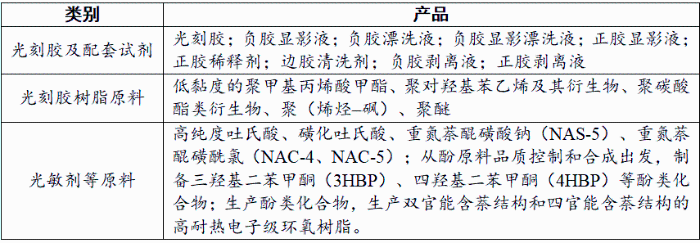

3.光刻胶及关键单体

光刻胶是微电子产业核心材料之一,配方成分由树脂、感光材料、添加剂和溶剂构成,可分为PCB光刻胶、显示面板光刻胶及半导体光刻胶等。树脂和感光材料需要根据配方要求进行调整和改性,所需原材料需要定制,其性能密切影响微电路性能、成品率和可靠性。

表3 重点光刻胶类别及产品

数据来源:根据公开资料整理。

半导体光刻胶根据分辨率级别从低到高可分为:G线、I线、KrF、ArF及EUV。其中,ArF光刻胶为目前大规模应用中分辨率较高的品种,EUV光刻胶则是5纳米以下先进制程芯片制造的主流材料。我国光刻胶当前仍处于追赶阶段,G线、I线、KrF光刻胶的自给率分别为20%和5%;而ArF光刻胶仍大幅依赖进口。

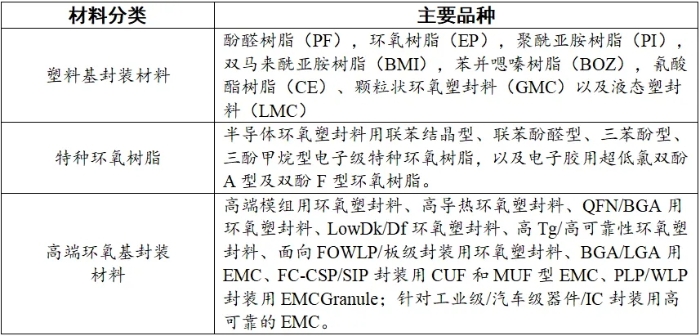

4.电子封装材料

电子封装材料作为具有良好电绝缘性的基体材料,是集成电路的密封体。封装材料的技术核心是配方和工艺,通过各类复杂聚合物填料(环氧树脂、偶联剂、硬化剂、硅微粉、氧化铝等)和添加剂(脱模剂、染色剂、阻燃剂、应力添加剂、粘结剂等)的巧妙组合,满足下游用户的品质指标和工艺控制使用需求。

表4 电子封装材料主要品种

数据来源:根据公开资料整理。

电子胶黏剂和环氧塑封料均以环氧树脂体系等材料为基础。电子级胶黏剂产品主要包括PCB板级组装用电子胶黏剂、芯片级胶黏剂,芯片级电子胶黏剂用于先进封装材料。

表5 电子胶黏剂主要品种

数据来源:根据公开资料整理。

环氧塑封料行业国际知名企业主要为住友电木、蔼司蒂公司,均为日本企业。国内企业中,回天新材公司自主研发的UV胶和芯片底部填充胶已获得行业头部客户认可;三纳科技公司电子胶黏剂产品已远销全球30多个国家和地区;华海诚科在用于先进封装的颗粒状环氧塑封料上取得量产突破;中科科化高端环氧塑封料被认定为性能达到国际同类产品先进水平。

5.手机天线材料

4G时代的天线制造材料开始采用聚酰亚胺(PI)膜,但PI材料在10GHz以上频段的损耗特性显著,难以满足5G终端对高频传输的需求。相比之下,液晶聚合物(LCP)凭借更低的介电损耗与导体损耗,以及优异的灵活性和密封性,逐渐成为5G天线材料的主流选择。LCP注塑级树脂可应用于PCB主板、SMT连接器等关键部件。薄膜级树脂可以用于高频信号传输载体,如手机天线。目前电子级LCP材料主要被日美企业垄断,主要生产企业包括日本村田制作所、可乐丽、宝理塑料和美国杜邦等。国内企业中,金发科技、普利特、沃特股份、聚嘉新材料等企业逐步提升量产能力,奠定了我国自主保障的基础。

未来LCP将主要应用到像无人驾驶等需要快速反应的;以及AR、VR等需要大容量传输的应用场景,LCP也可用于高频电路基板、COF基板、多层板、IC封装、高频连接器、扬声器基板、镜头模组等领域。

此外,由于LCP造价昂贵、工艺复杂,改良的聚酰亚胺(MPI)获得了部分市场应用份额。其在10-15GHz超高频甚至极高频信号处理上的表现,可以媲美LCP天线,因价格适中,成为高频通信天线的重要过渡材料。

MPI天线主要材料为电子级PI膜材料,主要供应商包括美国杜邦、日本宇部兴产、钟渊化学等。国内企业实现了“从0到1”的技术突破,产品性能基本达到可用水平,正处于规模化量产和市场渗透关键期。主要企业有:瑞华泰、国风新材、时代华鑫等,在电子柔性线路用CPI/MPI薄膜领域通过多年技术积累,逐步加速国产替代步伐。

6.基站天线材料

聚四氟乙烯(PTFE)是5G时代最优的PCB基材,我国PTFE产能较大但多属于中低端产品,高端PTFE仍有较大幅度进口依赖,昊华科技、巨化股份、沃特股份、山东东岳等多家国内大型企业正积极布局高端PTFE,有望缓解我国严重依赖进口的被动局面。

采用PPS或者PPA等耐高温工程塑料电镀后制成天线振子,满足了5G时代基站大规模天线阵列技术应用,有助于支撑重量轻、体积小、成本优的天线方案,“3D塑料+选择性激光电镀工艺”逐步成为5G天线振子重要的解决方案。

三、我国电子化学品产业发展面临的主要问题

我国发展电子化学品产业面临的挑战和问题远非“技术落后”的简单概括,而是涉及技术研发、供应链、市场协同、创新生态的全面攻坚战。

(一)尖端领域技术差距显著,原始创新不足

自主保障的最突出问题是高端产品缺失,“卡脖子”困境紧迫。在最高端的半导体制造领域,如14nm以下制程的抛光液/垫、高选择性刻蚀液等,我国较大幅度依赖进口,且进口国集中在美、日等国,存在极高的断供风险。多数产品在实验室阶段实现“从0到1”技术突破,但在产业化过程中限于技术经验积累,难以实现“从1到100”的稳定、规模化量产,受制于批次间的一致性、超高纯度(ppt级)的稳定控制、缺陷控制等工程化难题。

基础研究薄弱,原始创新能力待提升。电子化学品的突破依赖于化学、物理、材料等多学科的深度融合和长期积累。我国在分子设计、反应机理、构效关系等基础研究领域积累不足,多为“知其然不知其所以然”的跟随式创新,缺乏能够定义下一代技术的原始创新。

分析检测与模拟工具依赖性强。高端电子化学品的开发严重依赖先进的检测仪器和计算机模拟软件,而这些工具本身也多被国外公司垄断,制约了研发效率和深度。

(二)产业链与供应链生态不健全,关键环节受制于人

上游原材料和装备根基不牢。电子化学品的纯度与质量高度依赖上游的基础化工原料,例如高纯试剂、特种气体、单体等,以及精馏塔、纯化系统、混配设备等生产设备。上游产业面临的技术门槛导致下游产品处于“巧妇难为无米之炊”的被动局面。

“料-器-用”协同不足,验证壁垒高。电子化学品的使用成效必须与芯片制造工艺和设备深度绑定,而国内芯片制造厂为保障良率,对导入国产新材料极为谨慎,验证通常为一至三年,周期长、成本高、门槛苛刻,导致国产产品推进试用的成本较高,难以通过应用实现高效的迭代升级,需要优化从基础研究到市场应用的完整创新体系。

(三)商业生态不成熟,产业集中度低,难以形成合力

国内电子化学品企业大多规模偏小,产品线单一,资源分散。与默克、信越化学、陶氏等国际巨头相比,缺乏提供一站式解决方案的能力,在国际竞争中处于弱势。

投资回报周期长,资本耐心不足。电子化学品研发投入巨大,研发周期长且失败风险较高,使得投资回报周期也相应拉长,且面临较高的不确定性,与国内资本追求短期高回报的倾向存在矛盾,使得许多初创企业面临融资难题。

(四)创新生态亟待完善,解决人才与资本的短板问题

电子化学品产业需要既懂化学合成,又懂半导体工艺,还熟悉客户应用的复合型人才,但目前高校培养体系过于细分,跨学科复合型人才极度稀缺,依靠企业自行培养,成本高、数量少,成为制约产业发展的核心瓶颈。

高校和科研院所的研发成果与产业实际需求存在脱节,科技成果转化“最后一公里”不畅,“产学研用”闭环尚未有效形成。同时,材料-芯片制造-终端应用涉及的产业链各环节协同创新不足,未能形成应用导向的紧密创新联合体。

四、推动我国电子化学品产业高质量发展的建议

(一)推进技术创新由“跟踪模仿”转向“前瞻引领”

部署实施“非对称”赶超战略。在全力攻克EUV光刻胶、高端抛光液等“卡脖子”材料的同时,应前瞻性布局新兴领域,布局下一代技术,如二维材料、碳基电子、量子点、光子芯片等所需的化学品,争取在未来技术体系中率先定义标准。

加强研发“软件”投入和平台“硬件”建设。一方面强化基础研究与原始创新。设立国家级电子化学品基础科学中心,长期稳定支持分子设计理论、界面科学、精密测量方法等基础研究,鼓励高校和科研院所进行高风险、高回报的探索。另一方面建设公共研发与中试平台。组建国家级、开放共享的电子化学品分析测试、性能评估和量产中试平台,配备尖端仪器,为中小企业提供他们无力独自承担的研发资源。

利用人工智能推进研发范式变革。建立国家电子化学品数据库,利用人工智能和机器学习,高通量筛选分子结构、预测材料性能,提高研发探索效率,降低试错成本。

(二)构建自主可控、弹性安全的产业链供应链体系

向上延伸,突破关键原料与装备,筑牢保障根基。在相关国家专项资金中,持续鼓励开展超纯度试剂、特种单体、精密反应釜、纯化系统等基础原料和核心装备的研发与产业化,从源头保障供应链安全。

向下扎根,更加充分发挥首批次应用风险补偿机制作用。对芯片制造企业首次使用国产电子化学品导致的潜在良率损失、流片费用等进行补贴或保险,降低下游的试用风险和成本。推动“标准-检测-认证”一体化,建立与国际接轨的且统一的国产电子化学品标准、检测方法和认证体系,增强下游客户对国产材料的信任度。

(三)破除市场协同障碍,打破不敢用、不愿用壁垒

打造“国家队”主导的应用验证平台。依托国家主导的重大芯片产线项目,鼓励国材国用,探索建立国产材料验证专区,为通过初步测试的国产电子化学品提供规模化、真实的试错和迭代环境,加速其成熟与优化。推动龙头企业或产业联盟整合资源,通过一站式服务,为芯片制造企业提供成套的化学材料解决方案,而不仅仅是单一产品。

(四)加快推进营造“热带雨林式”的产业创新生态

积极培育跨学科领军人才。在高校设立电子化学交叉学科,融合化学、化工、微电子、物理等课程,培养既懂材料合成又懂芯片工艺的复合型人才。通过推进产业导师计划,鼓励对产业需求有深入理解的企业家群体参与学科教学。

持续推进构建“大中小企业融通”发展格局。发挥链主企业的引领作用,鼓励其开放供应链,将国产化替代率作为一项重要的考核指标,带动一批“专精特新”中小企业融入创新链和供应链。鼓励并购整合,支持有实力的企业通过市场化的并购重组,整合资源,补齐产品线,打造具有国际竞争力的综合性电子化学品集团。

实施更加精准和耐心的产业政策。将政策支持资金从“大水漫灌”转向“精准滴灌”方式,对已通过验证、亟待放量的产品和有能力进行前沿探索的企业给予一定鼓励资金支持。同时,引导资本保持耐心,鼓励设立专注于硬科技和长周期的产业基金,为电子化学品企业提供“雪中送炭”式的长期资本支持。

五、结语

全球电子信息产业正经历结构性变革,新技术革命正驱动高端电子化学品需求呈现爆发式增长,为我国电子化学品产业带来战略机遇。同时,全球供应链格局重塑和产业自主可控的迫切需求,正为我们打开国产替代的黄金窗口。我国在发展电子化学品产业方面,需保持清醒认识和强大战略定力,打赢关乎国家产业安全的“持久战”。坚定创新研发耐心,持续投入基础研究,支持鼓励核心技术攻关,挺进技术“深水区”,直面EUV光刻胶、高端抛光液等“卡脖子”环节的挑战,同时在先进封装、第三代半导体等新兴领域前瞻布局。通过构建“产学研用金”深度融合的创新生态,坚定走自主创新与开放合作相结合的道路,聚焦关键领域,持续精耕细作,实现电子化学品产业的自主可控与高质量发展,筑牢我国现代电子信息产业的根基。

注:文中部分图片来源于网络,版权归原作者所有,若有侵权请联系删除。